Pierwsza instalacja drukarki 3D do metalu FS301M u klienta z branży lotniczej

Pierwsze wdrożenie nowego systemu spiekania proszków metalowych zaprezentowanego na Formnext 2019

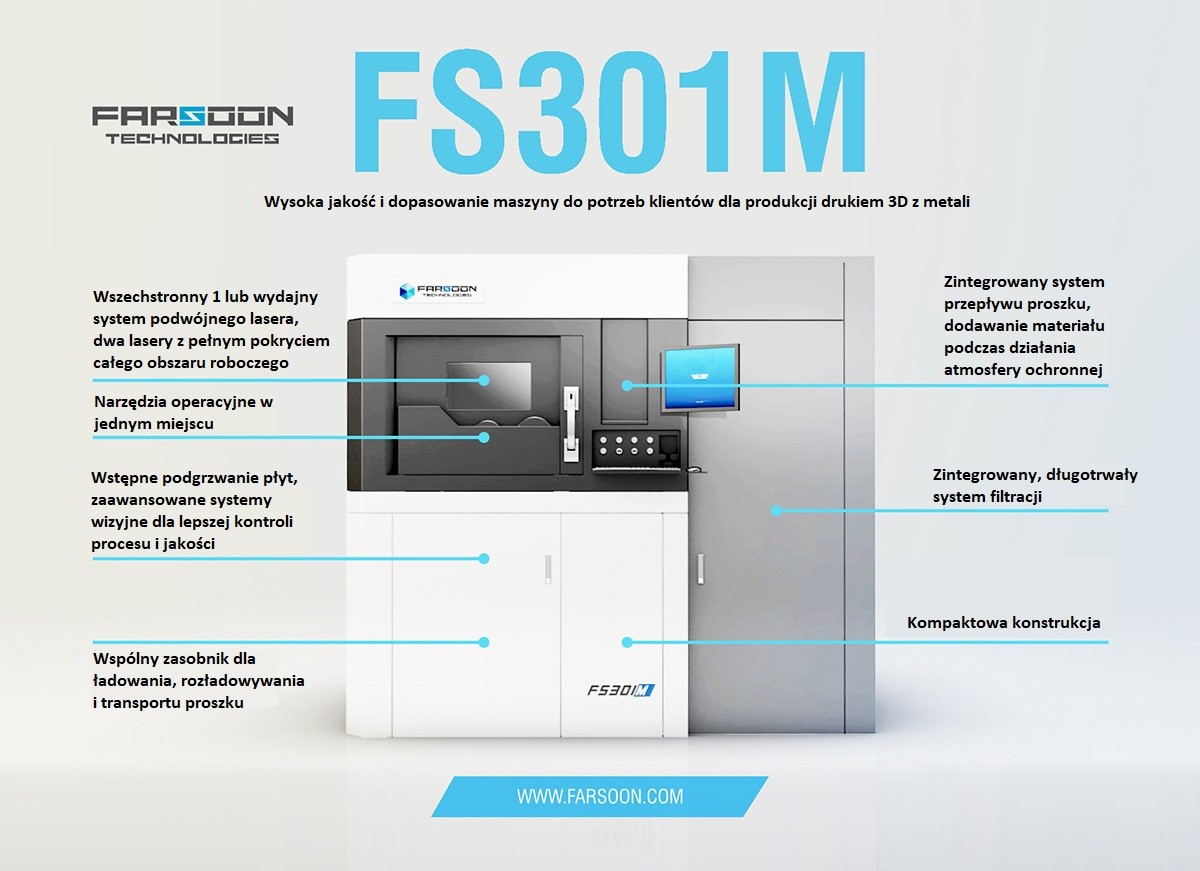

Na targach Formnext 2019 (listopad 2019) odbyła się premierowa prezentacja najnowszego systemu Farsoon FS301M – drukarki 3D do metalu. To nowa kompaktowa maszyna, pracująca w technologii stapiania proszków metalowych (SLM/DMLS/DMP). Teraz firma Farsoon Technologies z dumą potwierdza pierwszą instalacje tego innowacyjnego systemu w wersji z podwójnym laserem u docelowego klienta. Zainteresowana firma pochodzi ze Stanów Zjednoczonych i wywodzi się z branży lotniczej!

Jako jeden z początkowych odbiorców FS301M, klient uczestniczył w rozwoju nowego systemu, podając uwagi i swoje oczekiwania względem systemu. Na podstawie uwag klienta, firma Farsoon stworzyła produkt, który spełnia najwyższe wymagania przemysłu lotniczego. Farsoon z radością informuje, że wstępne dane i pomiary zebrane podczas wspólnego rozwijania procesu spiekania Ti6Al4V na nowym FS301M dowodzą o przemysłowej wydajności nowego systemu i właściwościach produkowanych części zbliżonych do wytrzymałości elementów kutych.

„Właściwości materiałowe produktów z drukarki 3D do metalu FS301M są na najwyższym przemysłowym poziomie” – Oceniał klient z branży lotniczej po zapoznaniu się z wynikami testów wydruków. „Przy chropowatości poniżej Ra<5µm, wytrzymałości statyczne na poziomie lub powyżej wytrzymałości elementów kutych oraz wydajności zmęczeniowej rzędu elementów wykuwanych, 301M wreszcie pozwala na ekonomiczną produkcję metodami przyrostowymi bez straty na jakości części.”

W szybko rozwijającym się świecie technologii addytywnych, Farsoon starał się wprowadzać najnowsze rozwiązania technologiczne do stworzenia wysokowydajnego, przemysłowego systemu produkcyjnego FS301M.

Wysoka Produktywność:

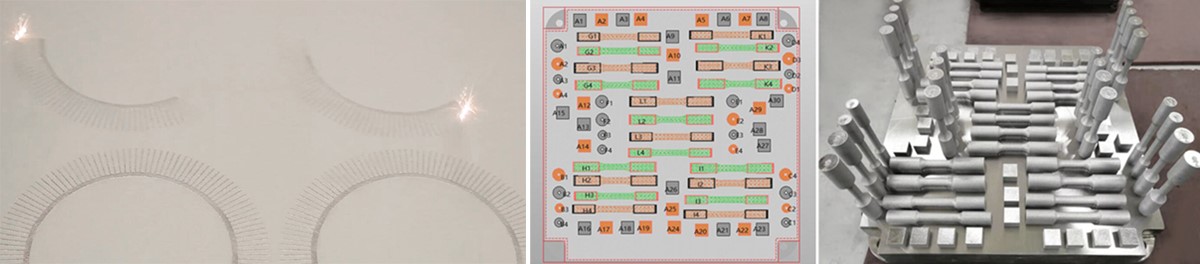

Strategia skanowania dwoma wiązkami laserowymi i zaawansowane algorytmy kalibracji współpracy wiązek zwiększają efektywność produkcji poprzez precyzyjne sterowanie pracą obu laserów. Inteligentne rozmieszczenie obszaru pracy każdego lasera wspomaga wytwarzanie jednej dużej części lub kilku mniejszych (Rysunek 1). Oba lasery posiadają pełne pokrycie całego obszaru budowy, możliwe jest również ustawienie użycia tylko jednego lasera na daną część. Takie ustawienie pozwala na zmniejszenie trudności certyfikacji części lotniczych. Przemysłowe szybkości przesyłania sygnałów zastosowane w FS301M oraz optymalizacja ruchu rozprowadzania warstw proszku zapewniają minimalny czas przestoju pomiędzy spiekaniem kolejnych warstw. Większa pojemność komory roboczej maszyn ma teraz rozmiar 305 x 305 x 400 mm. znajduje zastosowanie przy pojedynczych częściach o większych wymiarach oraz zwiększonej wydajności w ramach jednego wydruku. Doskonała szczelność konstrukcji 301M umożliwia uzyskanie ekstremalnie niskiej zawartości tlenu na poziomie 10 ppm podczas procesu. Tym samym zapewnia najwyższą spójność warstw i w konsekwencji najlepsza jakość wytwarzanych części.

Elastyczność:

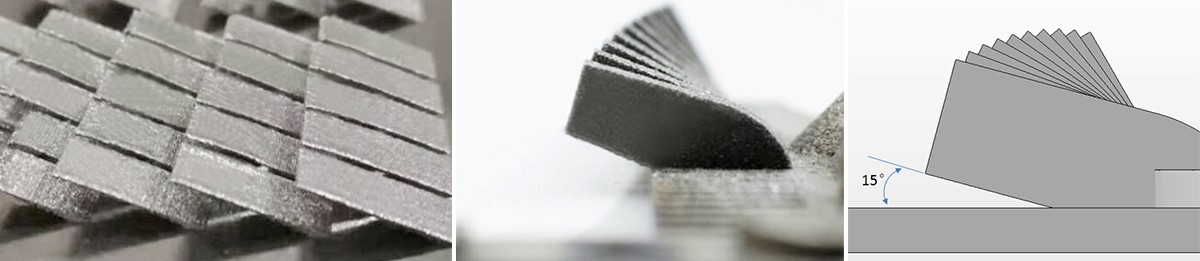

Firma Farsoon wprowadziła zaawansowaną strategię skanowania liniowego dla optymalnego i jednolitego rozkładu energii lasera na całym obszarze roboczym. Efektem zamierzonych działań jest możliwość produkcji części bez wymaganych podpór nawet pod kątem 15° (rysunek 2). Zapewnia to klientom przemysłowym wyższą efektywność wydruków i swobodę w projektowaniu części, zwłaszcza na swobodnie zawieszonych powierzchniach oraz wewnątrz wyrobów. Tak skonstruowany system pozwolił na poprawę jakości powierzchni wydruków, w efekcie redukując zapotrzebowania na postprocessing części.

Poprawa wygody obsługi:

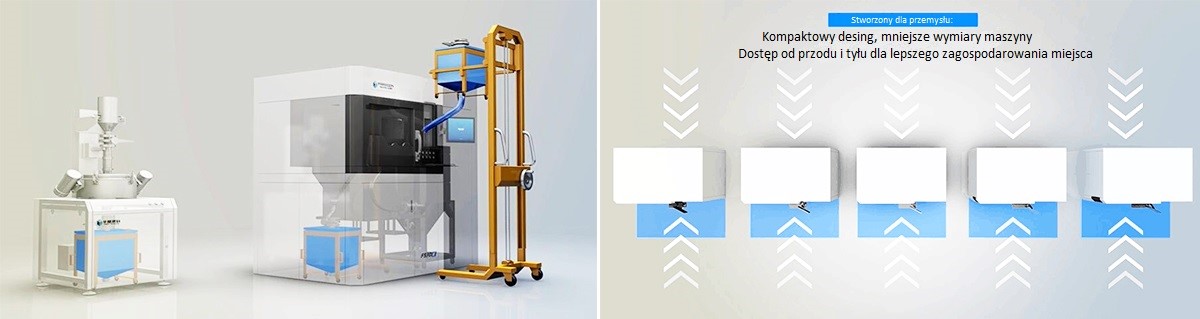

Zintegrowany system przepływu proszku w FS301M pozwala na uzupełnianie materiału podczas ciągłego działania atmosfery gazu obojętnego, co nie tylko usprawnia pracę maszyny lecz również poprawia bezpieczeństwo. Do załadunku, rozładunku i przesiewania proszku wykorzystuje się wspólny pojemnik na materiał. Zapewnia to wygodniejszą obsługę maszyny i łatwiejszy transport proszku pomiędzy stacjami (rysunek 3 po lewej). Wygodne funkcje, takie jak wstępne podgrzewanie płyt podstawowych czy zaawansowane systemy wizyjne pozwalają na jeszcze większą kontrolę procesu i jakości.

Kompaktowa konstrukcja:

Najnowszy system Farsoon FS301M do spiekania proszków metalowych zajmuje powierzchnie jedynych 3,64m2 . Posiada zintegrowany system filtracji o czasie pracy do 1500 godzin pracy. Specjalnie zaprojektowany system posiada dostęp operacyjny nie tylko od frontu ale również od tyłu maszyny. FS301M to jedno z najbardziej kompaktowych urządzeń w kwestii zagospodarowania przestrzeni dla przemysłowej klasy systemów tego typu o podobnych wymiarach.

Mając na celu zagospodarowanie obszaru pod fabrykę druku 3D, wykorzystanie maszyn FS301M pozwala na uzyskanie najwyższego zagęszczenia podobnych systemów. Najnowszy system charakteryzuje się minimalnej ilości wolnego obszaru po bokach (rysunek 3, po prawej). Dzięki temu na dostępnym obszarze fabryki osiągamy najwyższą wydajność przy jednocześnie ekonomicznym wskaźniku kosztów produkcji metodami przyrostowymi.

FS301M jest w fazie testów beta i wczesnych wdrożeń na specjalnych warunkach określających współpracę. Klienci zainteresowani bezpośrednią współpracą z firmą Farsoon proszeni są o kontakt za pośrednictwem agentów sprzedażowych lub globalinfo@farsoon.com.