Śrutownica do wałów korbowych ROSLER dla ThyssenKrupp – wdrożenie.

Rösler prezentuje firmie ThyssenKrupp Gerlach GmbH przekonującą koncepcję konserwacji urządzeń Aby przedsiębiorstwo mogło stać się i pozostać liderem w swojej branży, musi stale analizować i ulepszać swoje produkty oraz związane z nimi procesy produkcyjne. Dzięki swoim kompetencjom i know-how w zakresie materiałów dla układów napędowych, podwozi i wyposażenia do produkcji samochodów, dział motoryzacyjny znanej […]

Rösler prezentuje firmie ThyssenKrupp Gerlach GmbH przekonującą koncepcję konserwacji urządzeń

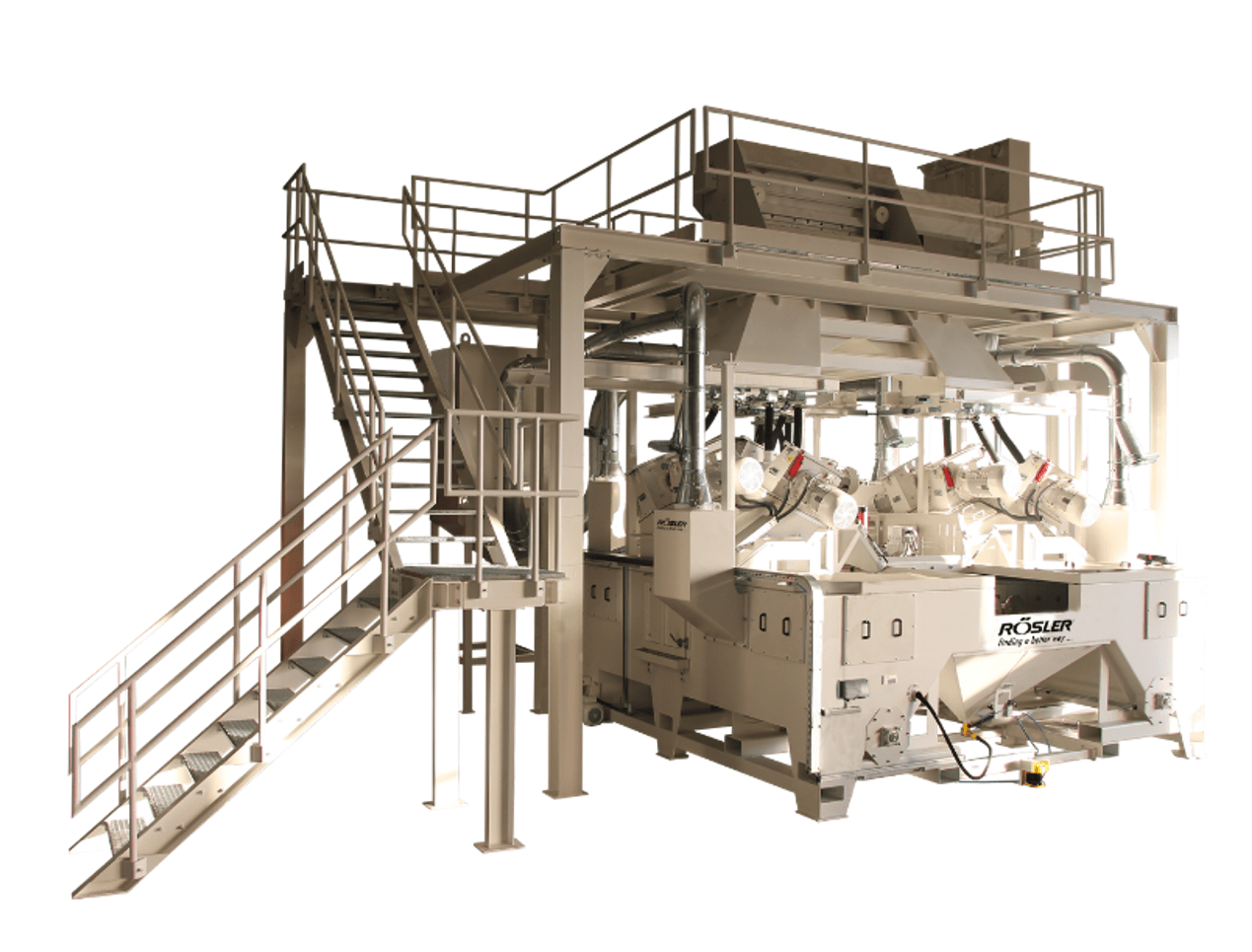

Aby przedsiębiorstwo mogło stać się i pozostać liderem w swojej branży, musi stale analizować i ulepszać swoje produkty oraz związane z nimi procesy produkcyjne. Dzięki swoim kompetencjom i know-how w zakresie materiałów dla układów napędowych, podwozi i wyposażenia do produkcji samochodów, dział motoryzacyjny znanej na całym świecie firmy ThyssenKrupp AG ma znaczący wkład w postęp techniczny i wydajność pojazdów silnikowych. Zakład ThyssenKrupp Gerlach GmbH w Homburgu (Niemcy) jest wiodącym partnerem w zakresie rozwoju podzespołów silników samochodowych i oferuje pełen pakiet usług, począwszy od projektowania konkretnych podzespołów, poprzez wytwarzanie prototypów, aż po kompleksową produkcję. Aby poprawić efektywność kosztową w zakładzie w Homburgu i spełnić wszystkie wymagania klientów, w 2016 roku firma zainstalowała swoją zaawansowaną technologicznie “linię produkcyjną 19” do produkcji kutych wałów korbowych do silników o 1 do 4 cylindrów. Dla tej linii inżynierowie firmy Rösler, specjalizującej się w uszlachetnianiu powierzchni, opracowali innowacyjną koncepcję urządzeń do obróbki strumieniowo-ściernej, która była tak przekonująca, że kierownictwo ThyssenKrupp złożyło zamówienie na nowe urządzenie do obróbki strumieniowo-ściernej wałów korbowych Rösler “RKWS”.

Najszybsza na świecie kuźnia wałów korbowych

Na początku procesu produkcyjnego półfabrykaty prętów są przycinane na odpowiednią długość. Przed nadaniem im kształtu w prasie o nacisku 6500 ton, są one podgrzewane w piecu indukcyjnym. W ostatnim etapie wały korbowe poddawane są procesowi czyszczenia strumieniowo-ściernego w urządzeniu do obróbki strumieniowo ściernej. Dla tej ostatniej operacji inżynierowie firmy Rösler opracowali unikalną koncepcję wyposażenia, która umożliwia obróbkę różnych wielkości detali bez czasochłonnego przezbrajania uchwytów detali. Dzięki temu czas cyklu został zredukowany do mniej niż 10 sekund, co z kolei umożliwiło produkcję w trybie ciągłym. W wyniku kompleksowej współpracy firmy ThyssenKrupp z firmą Rösler i wszystkimi pozostałymi partnerami powstała najszybsza i najnowocześniejsza kuźnia wałów korbowych na świecie, która produkuje dla swoich klientów gotowy podzespół co 7,5 sekundy.

System “RKWS” – zaprojektowany z myślą o długiej żywotności i łatwej konserwacji

Trzy komory do obróbki strumieniowo ściernej i komora załadunku/rozładunku detali są rozmieszczone w okręgu wokół napędu obrotowego wyposażonego w asynchroniczny serwomotor z bardzo dużą rezerwą przeciążeniową. Ścierniwo jest przyspieszane i wyrzucane przez turbiny Rösler Gamma z unikalną na skalę światową konstrukcją “Y” łopatek wyrzucających. Krytyczne elementy zużywające się w turbinach Gamma nie są wykonane z odlewów żeliwnych, które są typowe dla konwencjonalnych turbin, lecz z kutej stali narzędziowej. Dzięki temu uzyskuje się znacznie dłuższy czas pracy np. łopatek wyrzucających. Krzywizna łopatek wytwarza znacznie większą prędkość wyrzutu niż proste łopatki wyrzucające. Dodatkowo, symetryczna konstrukcja “Y” pozwala na wykorzystanie obu stron łopatek. Połączenie bardziej odpornego na zużycie materiału i geometrii łopatki skutkuje do 3 razy dłuższą żywotnością łopatki.

Kolejną cechą turbin Gamma jest ich łatwa konserwacja. Obracanie łopatek lub ich wymiana jest możliwa od góry obudowy turbiny bez konieczności demontażu wirnika, klatki sterującej i rury wlotowej mediów, co jest wymagane w turbinach konwencjonalnych. System RKWS jest wyposażony w 12 turbin Gamma, każda o mocy zainstalowanej 22 kW. Turbiny, rozmieszczone równomiernie w trzech komorach wyrzutowych, wyrzucają gruby śrut staliwny na całą powierzchnię wałów korbowych z prędkością 80 metrów na sekundę. Powoduje to całkowite usunięcie zgorzeliny kuźniczej i innych zanieczyszczeń powierzchni.

Dzięki zastosowaniu wysoce odpornego na ścieranie materiału dla wszystkich elementów narażonych na działanie grubego śrutu staliwnego i usuniętej zgorzeliny kuźniczej, inżynierowie firmy Rösler zadbali o to, aby system obróbki strumieniowo-ściernej RKWS nie był narażony na nadmierne zużycie. Trzy komory wyrzutowe zostały wyłożone odporną na ścieranie stalą hartowaną. Ślimaki transportowe zostały wykonane ze specjalnej stali, która jest stosowana głównie w przemyśle wydobywczym. Cechą techniczną tego materiału jest jego ekstremalna ciągliwość i niezwykła twardość wynosząca 600 Vickers, co zapewnia mu znaczną wytrzymałość konstrukcyjną.

Koncepcja inteligentnej konserwacji

Cały wolumen zamówień klientów jest obsługiwany przez nową “linię produkcyjną 19” w ciągu 21 zmian w tygodniu. Stanowi to duże wyzwanie organizacyjne dla działu utrzymania ruchu ThyssenKrupp Gerlach GmbH. W celu zarządzania czasem konserwacji urządzeń zespół utrzymania ruchu, kierowany przez Markusa Kanię, zdecydował się na wprowadzenie systemu TBM (time based maintenance – konserwacji opartej na harmonogramach). W określonym przedziale czasowym zdefiniowane jest powtarzające się okno czasowe dla wszystkich czynności kontrolnych i konserwacyjnych, jak również wszelkich wymaganych napraw, w tym wymiany części zamiennych. Zarządzanie czasem umożliwia wcześniejsze zamawianie wszystkich materiałów do napraw i ułatwia efektywne przydzielanie personelu utrzymania ruchu w ThyssenKrupp Gerlach GmbH w Homburgu.

Odpowiedni zapas części zamiennych umożliwia zrównoważone planowanie długoterminowe

W firmie ThyssenKrupp Gerlach GmbH priorytetem jest pewność planowania dla całej linii produkcyjnej oraz stała, wysoka jakość produktów. Z tego powodu kierownik projektu, Markus Kania, zadbał o to, aby oprócz perspektywicznej konserwacji zapobiegawczej, wspólnie z dostawcami urządzeń ustalić niezbędne części zużywalne i zamienne dla wszystkich maszyn i magazynować je na miejscu w Homburgu. Przy określaniu specyficznych wymagań dla urządzenia do obróbki strumieniowej wałów korbowych klient zdał się na doświadczenie działu utrzymania ruchu firmy Rösler. Na podstawie danych klienta firmy Rösler zajmujący się utrzymaniem ruchu przeprowadzili analizę ryzyka i zużycia. Do tego celu wykorzystano najnowocześniejszą symulację procesu recyklingu ścierniwa, która pozwoliła na określenie intensywności zużycia dla każdego podzespołu. Na podstawie wyników analizy opracowano obszerną listę zalecanych części zamiennych, w tym części zużywalnych, takich jak płyty ochronne itp. „ Profesjonalizm, jakim wykazano się podczas przygotowania i prezentacji listy zalecanych części zamiennych wraz z rysunkami montażowymi i modelami 3D, był tak imponujący, że po krótkiej wewnętrznej dyskusji w ThyssenKrupp złożyliśmy zamówienie na zalecane części zużywalne i zamienne”, wyjaśnia Markus Kania. Kontynuuje “Dzięki koncepcji konserwacji i części zamiennych minimalizujemy ryzyko przestojów oraz oszczędzamy czas i pieniądze podczas procesu zaopatrzenia. Będzie to znaczący wkład w umocnienie naszej przewagi konkurencyjnej w zakładzie w Homburgu”. W szczególnych sytuacjach zespół utrzymania ruchu “PL 19” może liczyć na szybką reakcję działu utrzymania ruchu firmy Rösler. Dużą zaletą jest bez wątpienia zdolność produkcyjna firmy Rösler z krótkimi czasami produkcji i ekspresową dostawą praktycznie wszystkich części zamiennych.

Doskonała współpraca z firmą Rösler podczas realizacji całego projektu była głównym powodem, dla którego firma ThyssenKrupp Gerlach GmbH zdecydowała się na ponowną współpracę z firmą Memmelsdorf specjalizującą się w uszlachetnianiu powierzchni przy nowym projekcie inwestycyjnym w zakładzie w Homburgu. Tym razem klient planuje uruchomienie nowej linii produkcyjnej do wytwarzania osi i wałów korbowych do ciężkich pojazdów transportowych.

Jeżeli interesuje Cię zakup śrutownicy, zapraszamy do zapoznania się z naszym portfolio oraz do kontaktu z naszymi doradcami.