Druk 3d z metalu i produkcja form – wady i zalety technologii

Druk 3D form z metalu stanowi obecnie przełom w branży narzędziowej, wprowadzając innowacje do tradycyjnych metod obróbki i otwierając nowe możliwości zastosowania, takie jak formowanie wtryskowe oraz odlewanie ciśnieniowe.

- Druk 3d form z metalu – jakie rodzaje form najbardziej nadają się do tej technologii?

- Jakie są typowe procesy wykańczające dla metalowych form drukowanych w 3D?

- Jak osiągnąć optymalną jakość i produktywność w druku 3D from z metalu?

- Jak kalkuluje się koszt druku 3D form z metalu w produkcji form?

1. Druk 3d form z metalu – jakie rodzaje form najbardziej nadają się do tej technologii?

Technologia addytywna metalu może znacząco poprawić efektywność chłodzenia w większości form wtryskowych i odlewniczych. Ze względu na czas realizacji i koszty, jest szczególnie odpowiednia dla skomplikowanych elementów, takich jak wkłady i rdzenie form z projektami chłodzenia konformalnego, jak tuleje wlewowe, kątowniki wyrzutników, płyty wspierające rdzenie, przednie i tylne wkłady form oraz suwaki.

Dzięki drukowi 3D z metalu możliwe jest osiągnięcie wyższej precyzji wymiarowej niż w metodach tradycyjnych, a także skuteczniejsze rozwiązywanie typowych problemów jakościowych, takich jak nadpalenia wlewu, linie przepływu, ślady po zgrzewie oraz pęcherzyki powietrza. Druk 3D pozwala na skuteczniejsze zarządzanie tymi wyzwaniami, co pozytywnie wpływa na jakość produkcji.

2. Jakie są typowe procesy wykańczające dla metalowych form drukowanych w 3D?

Formy wykonane metodą druku 3D z metalu są najczęściej traktowane jako półsurowe części, które wymagają dodatkowej obróbki wykańczającej. Otrzymywane w druku formy mają dokładność wymiarową ±0,2 mm oraz chropowatość powierzchni Ra8-12. W celu przygotowania do dalszej obróbki, podczas drukowania przewidziana jest dodatkowa tolerancja 0,8 mm. Proces wykańczający form drukowanych 3D może być analogiczny do tradycyjnej obróbki stali maraging.

Formy drukowane w technologii Farsoon osiągają blisko 100% gęstości i mogą być wypolerowane do klasy A2 lub wyższej po obróbce wykańczającej, spełniając wymagania większości form, w tym tych przeznaczonych do opakowań kosmetycznych i pojemników przezroczystych.

W przypadku aplikacji wymagających jeszcze wyższej jakości polerowania, na przykład klasy A1, opracowywane są specjalne parametry procesów dostosowane do specyficznych potrzeb.

Dla klasy A1 wartość Ra wynosi zwykle 0,012 – 0,025 µm, co odpowiada bardzo wysokiemu poziomowi gładkości, zapewniającemu efekt lustrzanej powierzchni. Jest to najwyższa jakość powierzchni stosowana np. w przemyśle motoryzacyjnym, elektroniki użytkowej czy produkcji wyrobów o wysokiej estetyce, gdzie nawet najdrobniejsze niedoskonałości byłyby zauważalne.

3. Jak osiągnąć optymalną jakość i produktywność w druku 3D form z metalu?

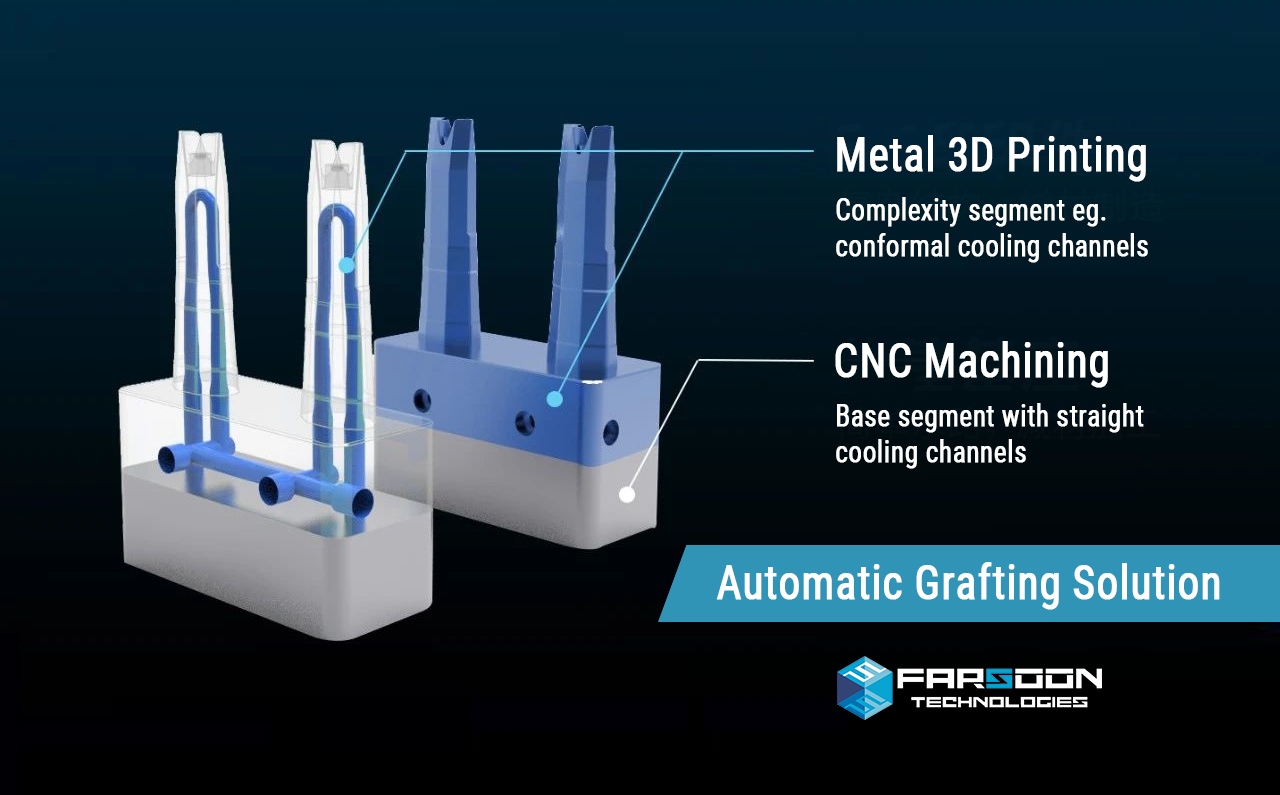

Już w 2019 roku firma Farsoon rozpoczęła współpracę z partnerami z branży, aby zbadać możliwość integracji dwóch kluczowych procesów: obróbki CNC i druku 3D form z metalu. Dolna część może być obrabiana metodami tradycyjnymi, podczas gdy technologia przyrostowa pozwala na budowanie skomplikowanych elementów formy bezpośrednio na obrobionej bazie. W celu zwiększenia szybkości i dokładności przejścia między tymi procesami, wprowadzono zaawansowane automatyczne rozwiązanie szczepienia.

Proces ten obejmuje trzy kroki:

- Automatyczne szczepienie (grafting): Ustawienie systemu współrzędnych laserowych dla druk 3D form i zdefiniowanie obrysów podstawy CNC.

- Przygotowanie wydruku: Import pakietu budowy i wyrównanie części szczepienia z wcześniej zaznaczonymi liniami bazowymi.

- Operacja maszynowa: Wykonanie skanowania laserowego linii bazowych, aby zapewnić wyrównanie między powierzchnią szczepienia a poziomem spiekania.

Automatyczne szczepienie (grafting) w technologii Farsoon osiąga dokładność pozycjonowania rzędu 0,05 mm, co gwarantuje bezszwową integrację strukturalną, bez pęknięć i przecieków.

Aktualnie ponad 70% druku 3d form realizowanych przez Kiben3D wykorzystuje technologię automatycznego szczepienia (graftingu), co pozwala na produkcję form wysokiej jakości przy obniżonych kosztach i skróconym czasie realizacji.

Rysunek 5: Automatyczne rozwiązania szczepienia integrujące obróbkę CNC i druk 3D metalu. Źródło: Kiben3D

Rysunek 6: Przepływ pracy automatycznych rozwiązań szczepienia. Źródło: Farsoon

Zwiększenie produktywności i erdukcja kosztów przez grafting (szczepienie)

W branży produkcji form i wydruków 3d kanałów konformalnych, kluczowymi wyzwaniami są skrócenie czasu realizacji i kontrolowanie kosztów. Na przykładzie formy do waporyzatorów można zobaczyć, że wdrożenie zoptymalizowanego, zautomatyzowanego procesu graftingu zwiększa wydajność produkcji o 70% i obniża koszty materiałowe, w tym koszt proszku, o 69%.

| Druk 3D | Grafting + druk 3D | ||

| Czas druku | 20h | 6h | Wzrost wydajności o 70% |

| Zużycie proszku | 2,6kg | 0,8kg | Redukcja kosztów o 69% |

Więcej o tym przykładzie tutaj: grafting

Dokładność i efektywność przy zastosowaniu automatycznego graftingu (szczepienia)

Nowe zautomatyzowane rozwiązanie graftingu, wyposażone w kamery o wysokiej rozdzielczości zamontowane wewnątrz komory oraz zoptymalizowany system analizy obrazu, pozwala na precyzyjne wyodrębnienie konturów dolnej części formy oraz szczegółów wewnętrznych kanałów, co umożliwia niezwykle dokładne pozycjonowanie sekcji drukowanej w technologii 3D. Dzięki temu, cały proces automatycznego ustawienia na średnio-małej platformie metalowej Farsoon trwa jedynie kilka minut, podczas gdy wcześniej wymagał wielogodzinnej, ręcznej pracy. Dla zaawansowanych projektów, takich jak kanały chłodzące o konstrukcji konformalnej, możliwa jest tolerancja poniżej 0,05 mm, co zdecydowanie przewyższa standard branżowy wynoszący 0,1 mm dla w pełni funkcjonalnych form produkcyjnych.

| Wyrównanie Ręczne | Automatyczne Rozwiązanie Graftingu | |

| Zużycie czasu | >30 minut | ≤4 minuty |

| Dokładność | >0,2 mm | ≤0,05 mm |

| Spójność | Opiera się na umiejętnościach operatora. Odchylenia dokładności są wysokie i niekontrolowalne. | System optyczny i algorytm kalibracji gwarantują dokładność, odchylenia są małe i kontrolowalne. |

4. Koszt druku 3D metalu w produkcji form

Choć początkowa inwestycja w technologię druk 3D form z metalu jest stosunkowo wysoka, jej zalety, takie jak poprawa jakości części, skrócenie czasu produkcji i minimalizacja odpadów, sprawiają, że jest to opłacalne rozwiązanie dla skomplikowanych narzędzi.

W procesie szybkiego chłodzenia konformalnego czas wyjmowania formy można skrócić o 20-40% na cykl, co prowadzi do wyższej wydajności produkcji i niższego kosztu jednostkowego produktu. Koszt druku formy zależy głównie od złożoności projektu, objętości części, struktury oraz czasu przetwarzania. W miarę rozwoju technologii, zastosowanie druku 3D z metalu w produkcji form wtryskowych staje się coraz bardziej powszechne.

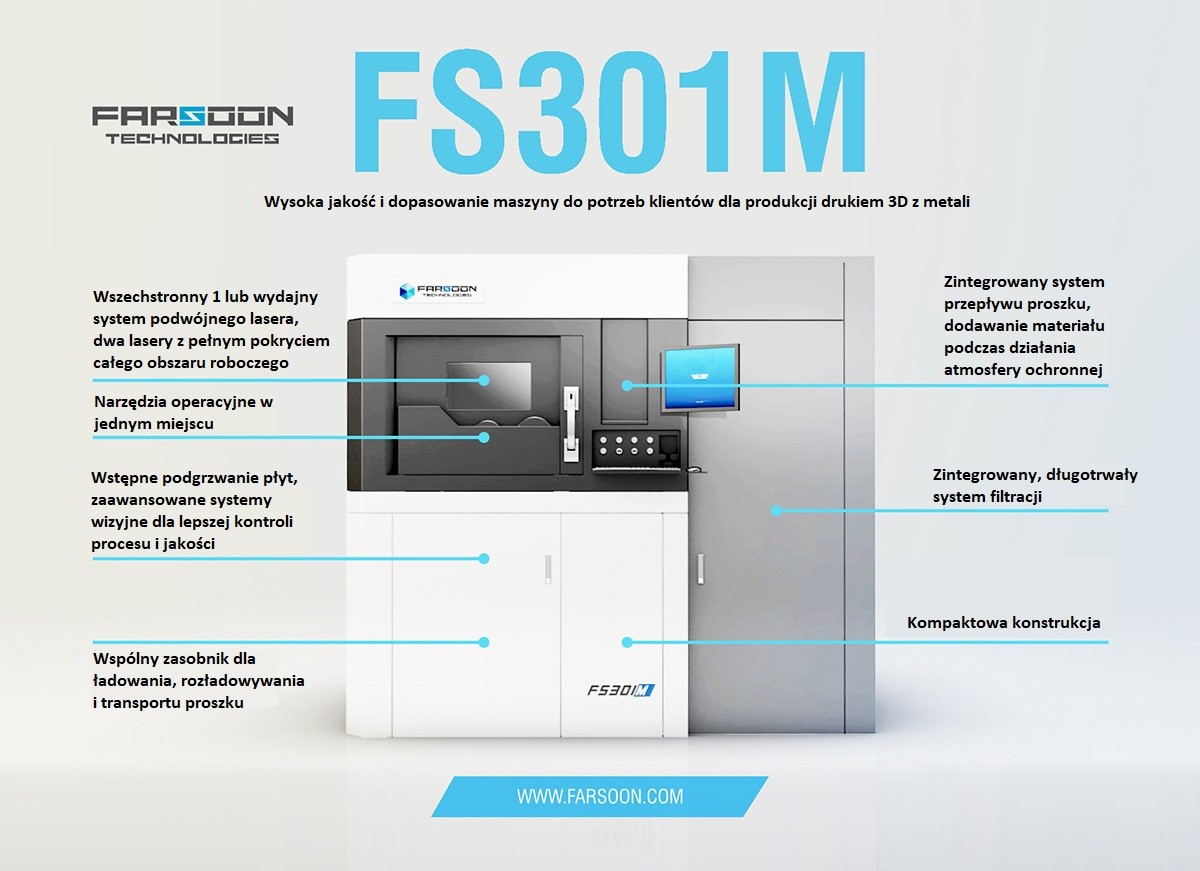

Aby sprostać wymaganiom przemysłu form, firma Farsoon Technologies opracowała kompleksowe rozwiązanie integrujące sprzęt do druku przyrostowego, materiały, oprogramowanie, procesy oraz usługi. Wsparcie dedykowanego zespołu ds. procesów umożliwia klientom osiągnięcie produkcji przemysłowej na dużą skalę.

Drukarka 3d z metalu Farsoon FS-301-M