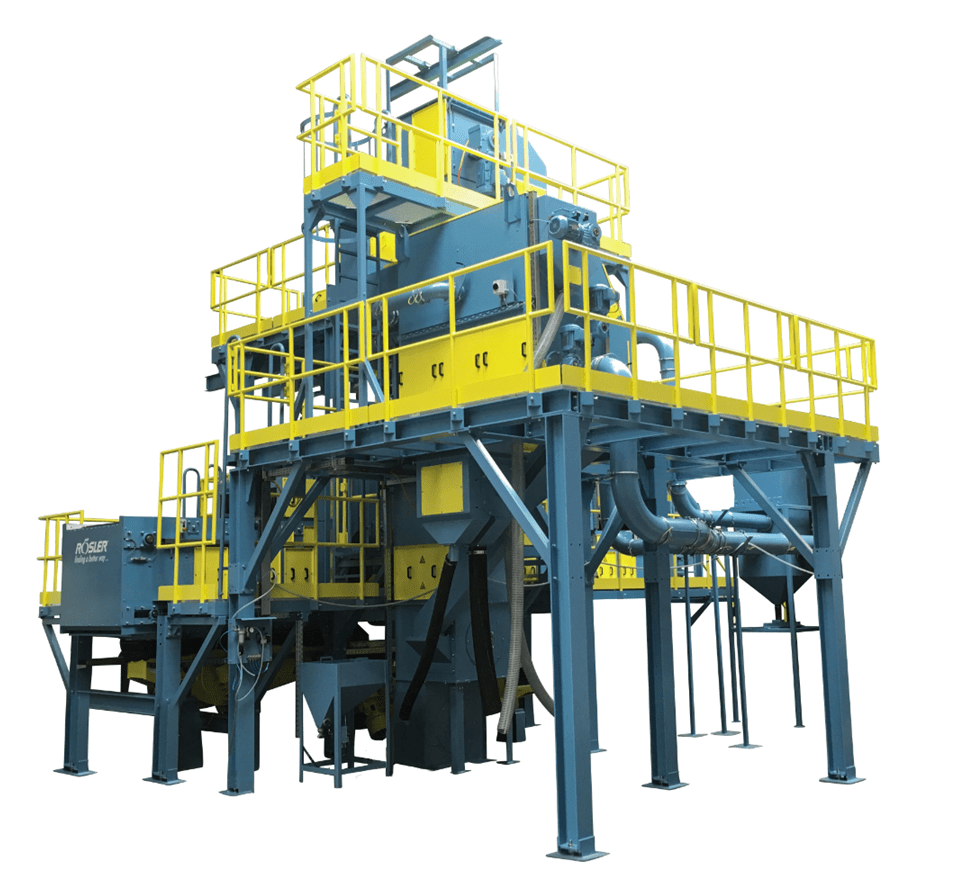

Śrutownica do odlewów żeliwnych ROSLER (8 turbin, 1250mm). Wdrożenie.

Wdrożenie ROSLER RDGE 1250-300/8 śrutownica przelotowa z pasem siatkowym do odlewów żeliwnych

Nowa śrutownica przelotowa do obróbki strumieniowo-ściernej odlewów żeliwnych zwiększa wydajność, poprawia jakość i optymalizuje efektywność produkcji

Ze względu na stale rosnący popyt na swoje produkty, wiodący na świecie dostawca odlewów żeliwnych musiał zwiększyć swoje możliwości w zakresie obróbki strumieniowo-ściernej, stąd wybór: śrutownica przelotowa do odlewów żeliwnych. Jednocześnie, nowa maszyna do obróbki strumieniowo-ściernej miała za zadanie poprawić ogólną jakość produktów i usprawnić przepływ produkcji. Firma wybrała maszynę do obróbki strumieniowo-ściernej Rösler RDGE 1250/300-8, ponieważ oferowała ona rozwiązanie dostosowane do potrzeb klienta oraz ze względu na pozytywne doświadczenia klienta z firmą Rösler z poprzednich projektów.

Firma Gienanth GmbH z siedzibą w Eisenberg, w niemieckim regionie Palatynatu, ma długą historię, która sięga XV wieku. Historia ta charakteryzuje się tradycją, wszechstronnym know-how i innowacyjnością w dziedzinie elementów żeliwnych. Dzisiaj firma Gienanth wytwarza swoje produkty w czterech zakładach w Niemczech, Austrii i Czechach. Oprócz bloków silnikowych do dużych silników, stosowanych na statkach, w kolejnictwie i generatorach, firma produkuje również komponenty do wszelkiego rodzaju maszyn oraz części dla przemysłu motoryzacyjnego i pojazdów użytkowych. Ten specjalista od żeliwa uważa siebie za dostawcę rozwiązań, który wspiera klientów w całym łańcuchu tworzenia wartości dodanej, obejmującym generowanie pomysłów, rozwój produktu, wybór materiału i produkcję gotowych do montażu komponentów. Dzięki takiemu integralnemu podejściu firma doświadcza stale rosnącego światowego popytu na swoje produkty. Dzięki temu firma Gienanth otrzymała Niemiecką Nagrodę Innowacyjności 2019 za bioniczne przeprojektowanie płyty nośnej dla klocków hamulcowych w pojazdach użytkowych.

Wysokie standardy techniczne i trudne warunki montażu

Ze względu na stale rosnący popyt na produkty z żeliwa, istniejące urządzenia do obróbki strumieniowo-ściernej nie były w stanie sprostać zwiększonej produkcji. Jens Eckel, inżynier projektu w firmie Gienanth w Eisenberg, podsumowuje wymagania techniczne w następujący sposób: “Dzięki nowej maszynie do obróbki strumieniowo-ściernej chcieliśmy nie tylko zwiększyć nasze moce produkcyjne, ale również sprawić, aby operacja obróbki strumieniowo-ściernej była bardziej wydajna i poprawić ogólną jakość.” Aby osiągnąć akceptowalny czas sprawności krytycznych komponentów maszyny, projekt sprzętu musiał również uwzględniać wysoce agresywne, kanciaste i niezwykle twarde ścierniwo oraz fakt, że co godzinę do maszyny do obróbki strumieniowo-ściernej transportowane jest około 200 kg piasku. Kolejnym wyzwaniem był budynek, w którym należało umieścić maszynę do obróbki strumieniowo-ściernej: Ze względu na dach w kształcie piły o skomplikowanej konstrukcji nośnej, całkowita wysokość maszyny musiała zostać zredukowana poprzez zainstalowanie dzielonej windy.

Oczyszczarka strumieniowo-cierna z taśmą z siatki drucianej o szczególnie mocnej konstrukcji, zaprojektowana na zamówienie.

“Firma Rösler była skłonna dostosować maszynę do obróbki strumieniowo-ściernej z taśmą z siatki drucianej RDGE 1250/300-8 dokładnie do naszych wymagań technicznych. Oczywiście, kolejnym ważnym czynnikiem w naszej decyzji o wyborze Rösler było doskonałe doświadczenie, jakie mieliśmy z tym dostawcą w poprzednich projektach”, mówi Jens Eckel.

Aby odpowiednio sprostać ekstremalnie trudnym warunkom pracy przy usuwaniu piasku i czyszczeniu, maszyna do obróbki strumieniowo-ściernej została wyposażona w osiem wysokowydajnych turbin Rutten Gamma 330-HD, każda o mocy zainstalowanej 18,5 kW. Maszyna obsługuje ścierniwo o przepustowości do 2.520 kg na minutę. Osiem turbin wyposażonych jest w sześć łopat wyrzutowych o innowacyjnej konstrukcji “Y”. W porównaniu z konwencjonalnymi turbinami ta specjalna geometria łopatek pozwala na uzyskanie do 20% wyższej wydajności śrutowania przy niższym zużyciu energii. Kolejną istotną zaletą łopatek “Y” jest to, że obie strony łopatek mogą być wykorzystane przez proste ich odwrócenie.

Dla uzyskania optymalnych wyników obróbki strumieniowo-ściernej, cztery turbiny umieszczone są w dachu, a pozostałe cztery w dolnej części komory śrutowniczej. Specjalne wymagania klienta były kluczowym czynnikiem decydującym o szczególnym rozmieszczeniu turbin: Aby zapobiec zmianie położenia mniejszych elementów, ważących zaledwie 1,0 do 1,5 kg, przesuwaniu się na siebie lub zrzucaniu ich z taśmy drucianej, turbiny są zamontowane pod niewielkim kątem. Dzięki temu strumienie z górnej i dolnej turbiny dokładnie stykają się na taśmie z siatki drucianej, tak że strumień z górnej turbiny utrzymuje elementy obrabiane na miejscu. W tym samym czasie, nieco wyższa wydajność strumienia z dolnej turbiny powoduje, że elementy obrabiane są lekko unoszone z taśmy. Eliminuje to ryzyko zasłaniania części detalu przed obróbką.

W pełni zautomatyzowana operacja obróbki strumieniowo-ściernej, która jest w pełni zintegrowana z procesem produkcyjnym, śrutownica przelotowa z pasem siatkowym od odlewów żeliwnych

Przenośnik wibracyjny transportuje surowe odlewy bezpośrednio z komory odlewniczej do maszyny do obróbki strumieniowo-ściernej. Już ten ruch wibracyjny usuwa część piasku z odlewów. W sekcji wlotowej maszyny do obróbki strumieniowo-ściernej obrabiane elementy są przenoszone na taśmę z siatki drucianej o szerokości 1250 mm. Pracownik upewnia się, że obrabiane elementy są równomiernie rozmieszczone na taśmie. Po zakończeniu obróbki strumieniowo-ściernej odlewy są przenoszone na system transportowy o długości 15 m, który również został dostarczony przez firmę Rösler. Ten specjalny przenośnik odlewniczy, wyposażony w szczególnie wytrzymałą taśmę transportową, transportuje gotowe odlewy bezpośrednio do działu wysyłki.

System recyklingu i czyszczenia ścierniwa z wysoką wydajnością czyszczenia

System recyklingu i czyszczenia mediów do obróbki strumieniowej został zaprojektowany również pod kątem optymalnej ochrony przed zużyciem. Mieszanina ścierniwa i piasku przechodzi najpierw przez wibracyjne przenośniki przesiewające umieszczone poniżej śrutownicy. Pozwala to na usunięcie z systemu większych kawałków piasku oraz resztek kamienia i żużla. Następnie mieszanina jest transportowana do separatora magnetycznego. Tam precyzyjnie dostosowany system prowadnic rozprowadza mieszankę mediów i piasku na całej szerokości bębnów magnetycznych, tworząc w ten sposób bardzo cienką kurtynę z mediów i piasku. Ta precyzyjna kurtyna, w połączeniu z dużą siłą magnetyczną wysokowydajnych magnesów wbudowanych w bębny, zapewnia skuteczność czyszczenia do 99,8 procent.

Dozowanie ścierniwa odbywa się również automatycznie. W tym celu zbiornik na media jest wyposażony w czujnik poziomu. Gdy tylko poziom mediów spadnie poniżej zdefiniowanej wartości, małe ilości mediów są dodawane do systemu poprzez specjalne urządzenie do uzupełniania mediów. Takie rozwiązanie zapewnia wysoce jednorodną mieszankę roboczą mediów i gwarantuje stałe rezultaty obróbki strumieniowo-ściernej.