Ekonomiczna obróbka powierzchni wałów korbowych silnika dzięki technologii Rösler

Poprawa jakości powierzchni wałów korbowych dzięki produktom Rösler

Wstęp

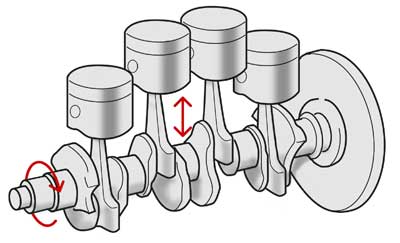

Wały korbowe są kluczowym komponentem silników spalinowych. Występują zarówno w masowo produkowanych silnikach do motocykli i samochodów osobowych, jak również silników do ciężarówek, samochód wyścigowych, maszyn specjalnych a nawet dużych statków. Wały korbowe przekształcają ruch posuwisto-zwrotny (góra/dół) tłoków w ruch obrotowy. Ruch obrotowy napędza koła lub inne mechanizmy i pozwala na ruch pojazdu do przodu. Firma Rösler rozumie istotne znaczenie tych elementów silnika i opracowała specjalne śrutownice i maszyny do masowej obróbki wykończeniowej, które pozwalają na perfekcyjną obróbkę powierzchni tych elementów.

Materiały i metody produkcji

Samochodowe wały korbowe ważą około 20-25 kg (40-60 funtów) i obracają się około 100 razy na sekundę. W związku z tym narażone są na ogromne naprężenia rozciągające, ściskające i ścinające. Ponadto, siły spalania i przyspieszenia tłoków w silniku mogą również powodować znaczne obciążenia.

Wały korbowe należy wykonywać z wytrzymałych, odpornych na zużycie materiałów. Zazwyczaj są to wysokostopowe stale węglowe, natomiast typowymi pierwiastkami stopowymi są mangan, chrom, molibden, nikiel, kobalt lub wanad. Najczęściej stosowane materiały to AISI/SAE 4340, EN-30B, 4330-M, 32-CrMoV-13 lub 300-M.

Wały korbowe najczęściej wykonuje się poprzez:

- Odlewanie – Produkcja żeliwnych wałów korbowych ogranicza się do tańszych silników produkcyjnych. Przykładem takich silników są silniki wysokoprężne o niskich osiągach i mniejszym obciążeniu ogólnym.

- Kucie na gorąco – Obecnie najpopularniejszą metodą produkcji jest kucie na gorąco w temperaturach od 900 do 1150°C (1700 do 2100° F). W porównaniu z odlewaniem, kute wały korbowe oferują większą wytrzymałość przy jednocześnie niższej masie i nieco bardziej kompaktowych wymiarach. W zależności od zastosowanego stopu stali, kute wały korbowe poddaje się obróbce cieplnej w postaci odpuszczania i hartowania. Zazwyczaj odbywa się to po kuciu, ale czasami również po obróbce mechanicznej.

- Kompletna obróbka z kęsów stalowych – metoda dość kosztowna i stosowana głównie w motosporcie i dla specjalnych silników o wysokich osiągach, nigdy przy produkcji silników na dużą skalę.

Po kuciu lub odlewaniu wały korbowe poddaje się intensywnemu procesowi obróbki, który obejmuje:

- Toczenie czopów korbowych, czasami nazywanych również czopami korbowodowymi.

- Wiercenie otworów olejowych w czopach.

- Wiercenie otworów wyważających w przeciwciężarach.

- Frezowanie kół napędowych, itp.

Zadania związane z obróbką powierzchni

Do głównych zadań związanych z czyszczeniem/obróbką powierzchni wałów korbowych należą:

- Czyszczenie strumieniowo-ścierne po kuciu lub odlewie

- Kulkowanie (ang. shot peening) po obróbce

- Gratowanie po obróbce skrawaniem

Wymagane jest czyszczenie strumieniowo-ścierne po kuciu lub odlewaniu. Proces kucia/odlewania/obróbki cieplnej pozostawia stosunkowo silną warstwę zgorzeliny na wałach korbowych i innych przedmiotach obrabianych. Przed dalszymi procesami produkcyjnymi, takimi jak obróbka mechaniczna i mikrowykańczanie, obrabiane przedmioty poddaje się procesowi czyszczenia strumieniowo-ściernego, aby uzyskać wymagane wykończenie powierzchni; czystą powierzchnię metalową bez żadnych pozostałości zgorzeliny.

Wysokie naprężenia, na które narażone są wały korbowe w wyniku obróbki skrawaniem, mogą być znacznie odciążone przez kulkowanie. W tym zastosowaniu proces kulkowania koncentruje się na czopach, na powierzchniach nośnych i przeciwciężarach. Kuleczkowanie wałów korbowych odbywa się zazwyczaj przy użyciu względnie drobnego materiału stalowego w strumieniu powietrznym.

Gładzenie zadziorów po obróbce jest niezbędne do wygładzenia krawędzi czopków głównych i korbowych, przeciwciężaru i wywierconych otworów równoważących w przeciwciężarach frezowanych kół napędowych, a czasami wywierconych otworów olejowych w czopach. Niezwykle ważne jest, aby obszary pod łożyska na czopach nie były uszkodzone. W związku z tym operacje gratowania wykonuje się poprzez wykańczanie masowe (ang. mass finishing).