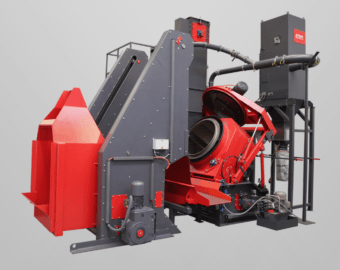

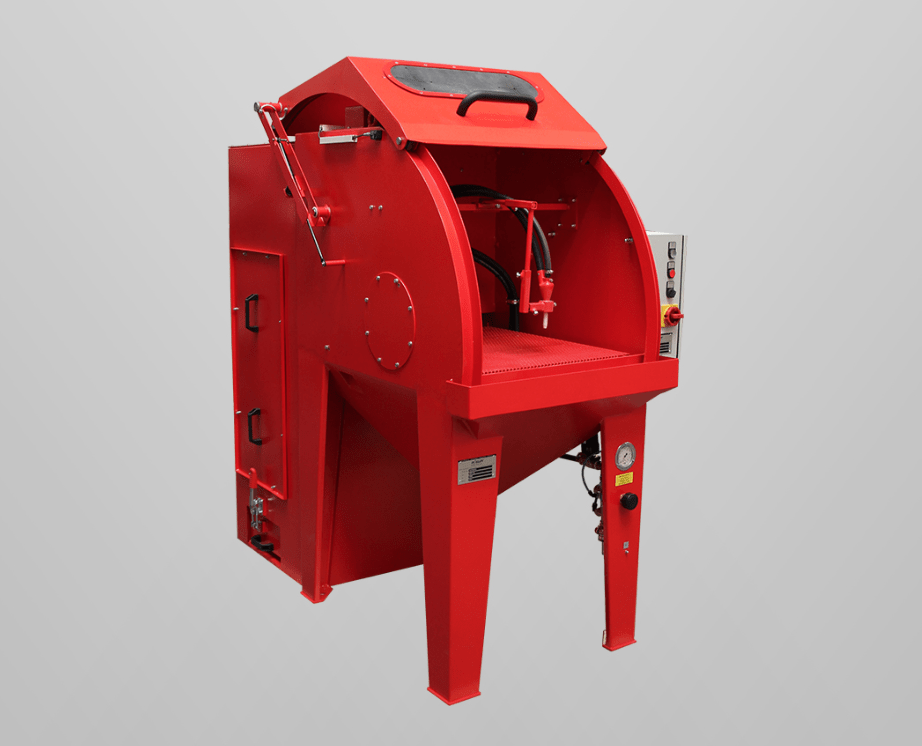

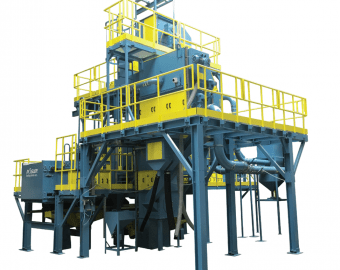

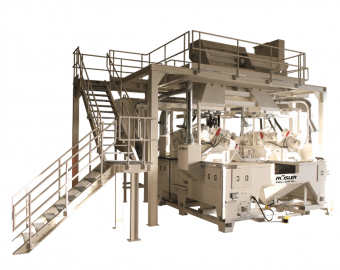

ROSLER RSK (śrutownica ręczna)

Śrutownica ręczna RSK jest idealna w przypadku obróbki różnych małych części. Kabiny mogą być wyposażone w stoły obrotowe, kosze, dysze do czyszczenia strumieniowo-ściernego, ciśnieniowe systemy do czyszczenia strumieniowo-ściernego, oscylatory i inne specjalne urządzenia pomocnicze, co czyni je bardzo wszechstronnymi. Szerokie przednie drzwi otwierane na całej szerokości zapewniają swobodny dostęp do całej komory śrutowania, a specjalna konstrukcja zapobiega rozsypywaniu się ścierniwa podczas otwierania:

Dane techniczne i dodatkowe informacje ręcznych kabin do śrutowania ROSLER

Standardowe kabiny strumieniowo-ścierne firmy Rösler sprawdziły się w wielu różnych zastosowaniach przemysłowych.

W wersji “Basic” urządzenia występują pod nazwą modelową RSK – śrutownica ręczna. Standardowo wyposażono je system odsysania lub ciśnieniowego oczyszczania strumieniowo-ściernego i odpylacz. Co więcej, wyjątkowe cechy wersji standardowej to przednie drzwi wejściowe zwijane oraz duże okno kontrolne. Duży otwór przedni ułatwia załadunek i rozładunek dużych elementów za pomocą dźwigu lub wózka widłowego. Konstrukcja kabiny jest modułowa, co umożliwia łatwe dodawanie akcesoriów, takich jak stół obrotowy lub kosz obrotowy. Ponadto w ofercie znajdują się liczne opcje, które mogą pomieścić automatyczny ruch dysz, rozbudowa systemów czyszczenia i recyklingu środków do czyszczenia strumieniowo-ściernego lub dodatkowych wykładzin ścieralnych. Chętnie podejmiemy następujące działania skonfigurować komorę strumieniowo-ścierną zgodnie z wymaganiami.

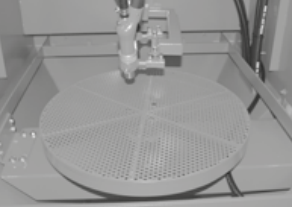

Stół obrotowy

Do obróbki dużych i ciężkich detali maszyna można wyposażyć w stół obrotowy. W związku z tym, stoły obrotowe dostępne oferujemy w różnych rozmiarach i o różnej ładowności. Stół obrotowy można obracać ręcznie albo z pomocą silnika elektrycznego. Proces czyszczenia strumieniowo-ściernego można zautomatyzować dzięki zainstalowaniu mechanicznego/pneumatycznego ruchu dyszy (poziomo/pionowo).

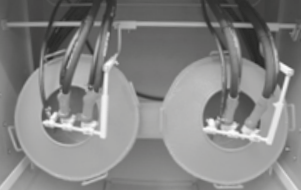

Kosz obrotowy

Śrutownica ręczna RSK może być wyposażona w kosz obrotowy. Zastosowanie kosza obrotowego pozwala na obróbkę małych detali. Kosz obrotowy można zamontować na ramie w kształcie gwiazdy. Dodatkowo, kosz napędzana się silnikiem elektrycznym umieszczonym na zewnątrz szafy. Dzięki temu, osiągamy optymalne, uniwersalne wyniki obróbki strumieniowo-ściernej, ponieważ obrabiane elementy stale w ruchu.

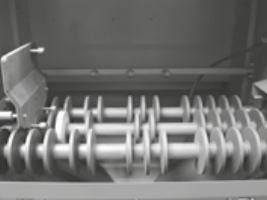

Ruch przedmiotu obrabianego przez rolki

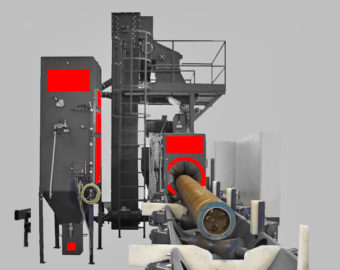

Cylindryczne elementy obrabiane, takie jak rury, pręty okrągłe itp. są umieszczane pomiędzy rolkami napędzanymi mechanicznie, co powoduje ruch obrotowy elementów obrabianych. Poprzez dodanie zasilania poziomego ruchu dyszy proces śrutowania może być zautomatyzowany.

Obrotowy stół satelitarny

W tej wersji komponenty o symetrycznych kształtach obrotowych można przetwarzać w większych partiach poprzez umieszczenie ich na poszczególnych stacjach satelitarnych. Co więcej, pomiędzy poszczególnymi procesami obróbki strumieniowo-ściernej stół indeksuje się od jednej stacji satelitarnej do następnej. Sam cykl czyszczenia strumieniowo-ściernego odbywa się w pozycji stacjonarnej, ale przy stałej rotacji stacji satelitarnych.

Wyciągnięcie boczne / poziome

Do obróbki bardzo dużych lub też bardzo ciężkich komponentów komorę strumieniowo-ścierną można wyposażyć w wózek boczny. Pozwala to na umieszczenie obrabianych elementów na obszarze roboczym za pomocą dźwigu.

Śrutowanie z odsysaniem

Metoda odsysania jest najprostszym systemem do czyszczenia strumieniowo-ściernego. Środek do czyszczenia strumieniowo-ściernego zbiera się w pojemniku w kształcie leja. Co więcej, na powierzchni leja zamontowano przyłącza dla węży do jednego lub wielu pistoletów do czyszczenia strumieniowo-ściernego. Zastosowanie sprężonego powietrza wytwarza podciśnienie w korpusie pistoletu, które “zasysa” media ze zbiornika i przyspiesza go.

Śrutowanie ciśnieniowe

Zawsze, gdy wymagane są większe, większe środki do czyszczenia strumieniowo-ściernego lub większa intensywność czyszczenia strumieniowo-ściernego, ciśnienie należy stosować obróbkę strumieniowo-ścierną w miejsce obróbki strumieniowo-ściernej z odsysaniem. Sprężone powietrze, stosowane pod ciśnieniem wypełniony środkiem do czyszczenia strumieniowo-ściernego, popycha środek do pistoletu (pistoletów) do czyszczenia strumieniowo-ściernego. Naczynie ciśnieniowe montuje się pod lejkiem zbierającym szafki lub pod cyklonem, umieszczony w sąsiedztwie komorę wyrzutową.

System zasilania przelotowego

Kabina może być wyposażona w system podawania przelotowego, np. przenośnik taśmowy. To pozwala na ciągłe przemieszczanie obrabianych elementów przez szafę, pod dyszami wyrzutowymi.

Ruch dysz

Napędzany ruch dyszy umożliwia automatyzację procesu czyszczenia strumieniowo-ściernego. Ruch może być pionowe, poziome lub kombinacja obu.

Zobacz ciekawe wdrożenia ROSLER

Śrutownica do zastosowań uniwersalnych z pasem z siatki RDGE 1000-4. Wdrożenie.

Wdrożenie śrutownica przelotowa ROSLER RDGE 1000-4 z pasem siatkowym dla zastosowań uniwersalnych

Śrutownica do odlewów żeliwnych ROSLER (8 turbin, 1250mm). Wdrożenie.

Wdrożenie ROSLER RDGE 1250-300/8 śrutownica przelotowa z pasem siatkowym do odlewów żeliwnych

Śrutownica do wałów korbowych ROSLER dla ThyssenKrupp – wdrożenie.

Rösler prezentuje firmie ThyssenKrupp Gerlach GmbH przekonującą koncepcję konserwacji urządzeń [...]

Śrutownica przelotowa ROSLER w Salzgitter Mannesmann

NOWY SYSTEM DO OCZYSZCZAREK STRUMIENIOWYCH OSZCZĘDZA CZAS KONSERWACJI I JEST JESZCZE BARDZIEJ [...]

Skontaktuj się

z nami teraz!

Niezależnie od skali wdrożenia polecamy kontakt z naszymi ekspertami. Odpowiemy na Twoje pytania i pomożemy dobrać najlepsze rozwiązanie.

Dane kontaktowe

Nasze ważne usługi

Nawet najwyżej klasy produkt jest warty tyle, ile potrafią ludzie, którzy z nim stoją.

Audyt i doradztwo

Nasi doradcy przeprowadzą analizę Państwa procesu, aby zaproponować optymalne rozwiązanie, które przyniesie najwięcej korzyści

Serwis i wsparcie techniczne

Posiadamy profesjonalny zespół z kompetencjami mechaników, elektryków i automatyków, którzy rozwiążą Państwa problemy technicznie

Szybki czas reakcji

Szybkość reakcji jest kluczowa w przypadku maszyn produkcyjnych, a nasz zespół serwisowy dba, aby minimalizować przestoje produkcyjne naszych klientów.

Infolinia techniczna

Wykonujemy konsultacje w formie hotline, celem wparcia naszych klientów - zarówno w kwestii doradztwa przy procesach obróbki jak i wsparcia serwisowego

Szkolenia

Prowadzimy szkolenia dla operatorów, kierowników produkcji i technologów. Dzięki nim oszczędności z użytkowania naszych produktów wzrosną